非标锥管加工:工艺、挑战与解决方案,在现代工业领域,锥管作为一种特殊的管件,广泛应用于各种工程和设备中。非标锥管,即非标准尺寸和规格的锥管,由于其定制化的特性和特定的应用需求,给加工带来了不小的挑战。本文将深入探讨非标锥管的加工工艺、面临的挑战以及解决方案。

一、非标锥管的加工工艺

非标锥管的加工主要包括以下几个步骤:

选材:根据锥管的使用环境和要求,选择合适的材料。常用的材料有不锈钢、碳钢等。

切割:将原材料切割成合适的长度,以满足锥管的长度需求。

打头:对管的一端进行打头处理,以便于后续的加工和连接。

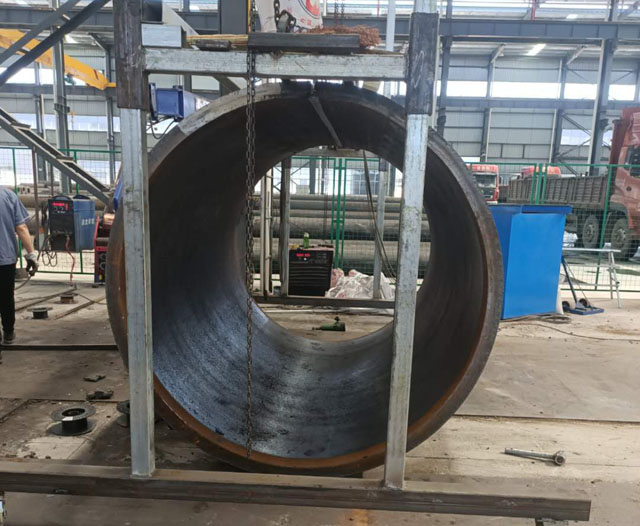

弯曲:将管坯弯曲成所需的锥形,这一步是加工中的关键环节,需要精确控制弯曲的角度和形状。

焊接:对锥管进行焊接,确保其密封性和强度。

检测:对加工完成的锥管进行检测,确保其尺寸、形状和性能符合要求。

二、非标锥管加工面临的挑战

非标锥管的加工面临以下挑战:

精度控制:由于非标锥管的形状和尺寸不同于常规管件,加工过程中难以保证精度。

材料变形:在高温或外力作用下,材料容易发生变形,影响锥管的形状和性能。

焊接质量:非标锥管的焊接质量直接影响其密封性和使用寿命,因此对焊接工艺的要求较高。

生产效率:由于非标锥管的定制化特性,生产效率相对较低,增加了生产成本。

三、非标锥管加工的解决方案

为了克服上述挑战,可以采用以下解决方案:

提高设备精度:采用高精度的加工设备和测量仪器,提高加工精度。

控制加工温度:在加工过程中,控制温度变化,防止材料变形。

优化焊接工艺:通过选择合适的焊接材料和方法,提高焊接质量。