随着全球能源需求的不断增长和基础设施建设的快速发展,大口径焊管作为油气输送、水利工程、桥梁建设等领域的重要材料,其生产及检测工艺的重要性日益凸显。本文旨在探讨大口径焊管的生产流程及检测工艺,分析技术革新对提升产品质量和降低生产成本的影响,并提出未来发展方向。

一、大口径焊管的生产工艺

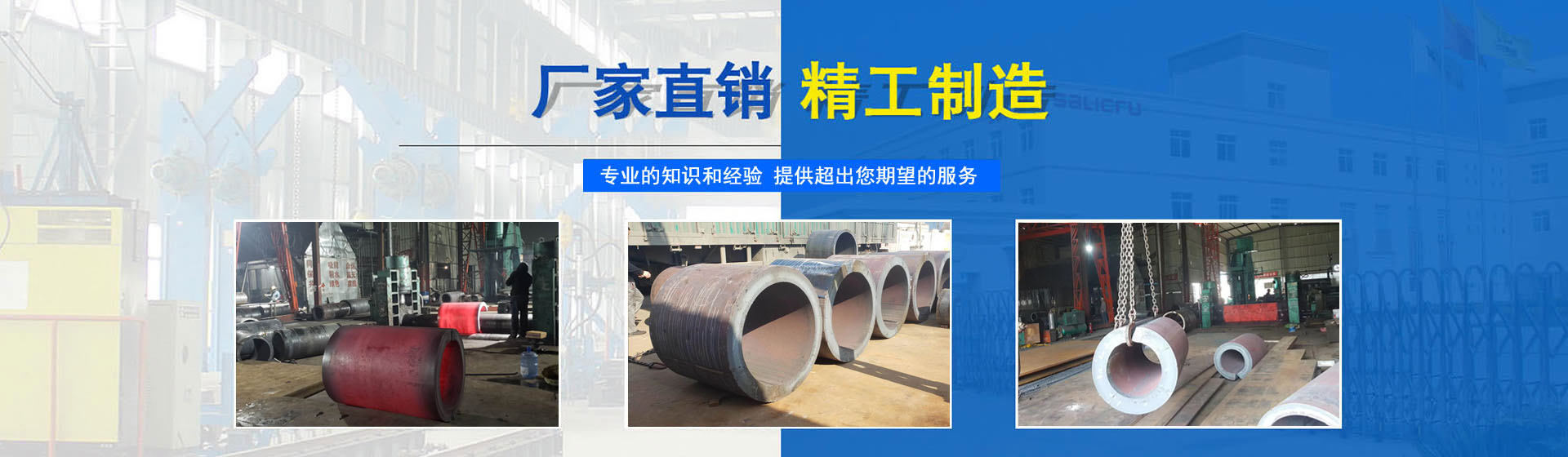

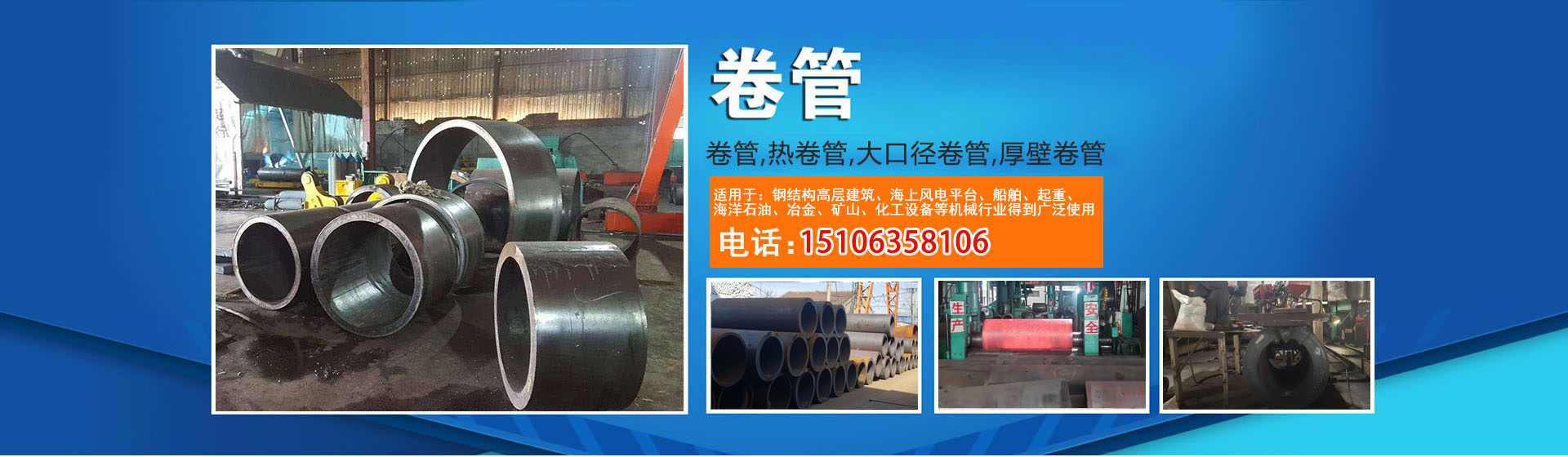

大口径焊管的生产工艺主要包括原材料准备、成型、焊接、检测及后处理等环节。在原材料准备阶段,需对带钢卷、焊丝、焊剂等原材料进行严格的理化检验,确保原材料质量符合生产要求。成型阶段,通过矫平、剪边、刨边等工艺处理,使带钢达到预定的形状和尺寸。焊接是生产过程中的关键环节,目前常用的焊接方法有埋弧自动焊和手工电弧焊等,其中埋弧自动焊以其焊接速度快、质量高、劳动强度低等优点在大口径焊管生产中占据主导地位。

二、大口径焊管的检测工艺

大口径焊管的检测工艺是确保产品质量的重要环节。在焊接完成后,需对焊缝进行外观检测、尺寸检测、力学性能检测及无损检测等。外观检测主要检查焊缝表面是否平整、无裂纹、无气孔等缺陷;尺寸检测则通过测量焊管的外径、壁厚等参数,确保产品符合设计要求;力学性能检测主要测试焊管的抗拉强度、屈服强度等性能指标;无损检测则利用超声波、X射线等技术手段对焊缝内部进行检测,以发现潜在的缺陷。

三、技术革新与质量控制

近年来,随着科技的进步和工艺技术的不断创新,大口径焊管的生产及检测工艺取得了显著进展。一方面,通过引进先进的生产设备和焊接技术,提高了生产效率和产品质量;另一方面,通过优化生产流程和加强质量检测,确保了产品的稳定性和可靠性。此外,随着环保意识的提高,绿色生产也成为大口径焊管生产的重要发展方向。

四、未来发展方向

未来,大口径焊管的生产及检测工艺将继续向自动化、智能化方向发展。通过引入更多的智能装备和机器人技术,实现生产过程的自动化和智能化控制,提高生产效率和产品质量。同时,随着新材料、新工艺的不断涌现,大口径焊管的应用领域也将进一步拓展。

总之,大口径焊管的生产及检测工艺是确保产品质量和满足市场需求的关键环节。通过不断的技术革新和质量控制,将推动大口径焊管产业的持续健康发展。