涉及一种金属管的制造设备,尤其是涉及螺旋焊管成型加工装置。

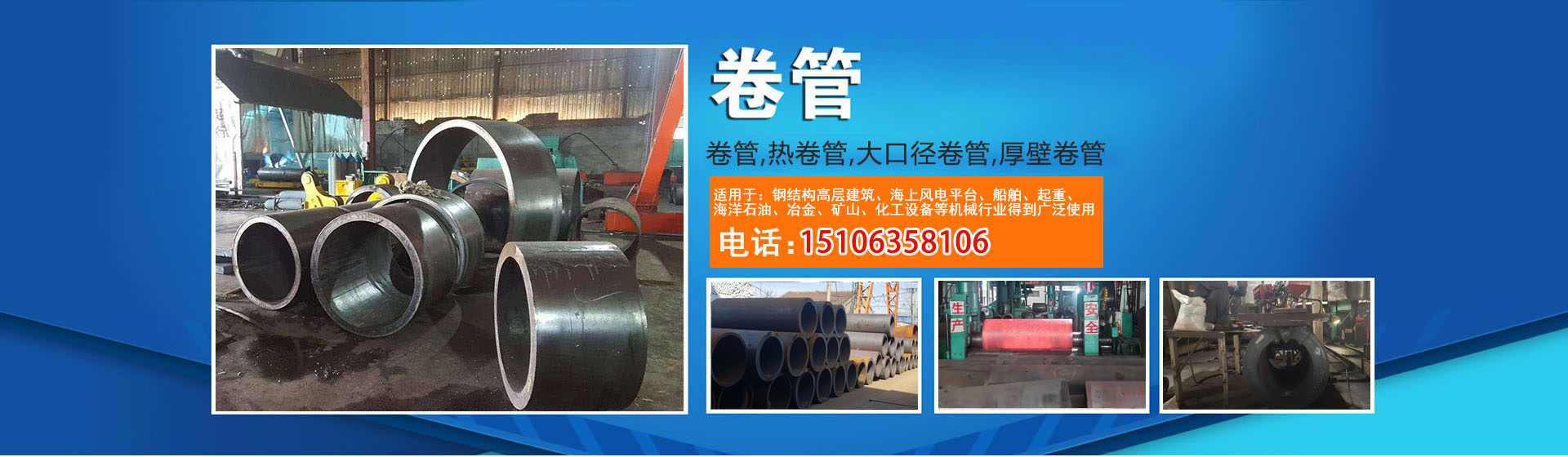

目前,国内外一般大口径厚壁焊管有两种类型的成型器。一种是滑动摩擦的 套筒成型器,另一种是基于三辊弯板原理的滚动摩擦的全辊套成型器。前者成 型准确、好调整,但摩擦阻力大,必须给套筒与管子摩擦的表面浇油,因此破 坏了焊接环境,焊缝容易产生气孔,目前只在交频焊中使用这种成型器生产低 压管道。后者全辊套成型器由于是滚动摩擦,因此成型阻力小,不需浇油。目 前,一般油气等大直径长输管线,采用的螺旋焊管均是这种成型器。由于其采 用双面埋弧焊制造,导致其成型和调整机构复杂,调型费时、费料,并难以非 常精确的保证焊缝间隙。特别是对于大口径厚壁焊管以及带有贵金属层的双金属 螺旋焊管要求成型精确,确保极小的焊缝间隙,并采用熔焊法,上述两种成型 器都难以满足这样的制造要求。

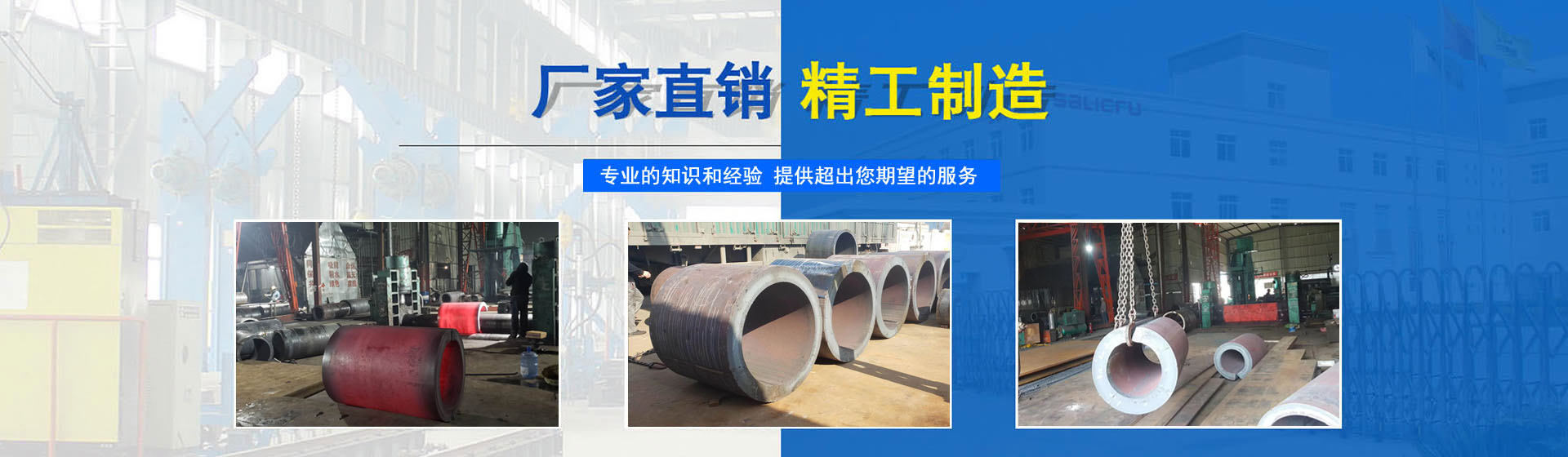

新型的发明目的是提供一种制造大口径厚壁焊管以及双大口径厚壁焊管的成型加工装置,它能确保精确的成型和焊缝间隙,高质量地实施熔化焊接以 及产生的成型阻力小。

为了实现上述目的,本实用新型提供了一种大口径厚壁焊管的成型加工装置, 主要包括:用于管件成型的成型模和成型角调节器,其特点在于:所述成型模 由带有金属带材进料口和成型管件出口的套筒、滚珠及滚珠支承架和底盘组成, 安装在滚珠支承架上的滚珠固定在所述套筒内壁与所述管件之间,在所述套筒 和滚珠支承架上开有焊接金属带材的焊接装置入口或入孔,所述套筒固定安装 在底盘上;所述的成型角调节器由转盘、旋转机构和底座组成,所述转盘由固 定在所述底座上的旋转机构带动;所述底盘与所述转盘连接在一起。

上述的成型加工装置,其特点在于:所述进料口开在所述套筒始端下侧, 设置有法兰接口的管件出口设置在所述套筒的末端:中心开有通孔的法兰盘通 过螺栓与所述法兰接口同心连为一体,所述金属带材通过所述进料口卷入,由 所述法兰盘通孔卷出。

上述的成型加工装置,其特点在于:所述滚珠沿轴向螺旋均匀分布在所述 滚珠支承架上,其螺旋角与所制管件的螺旋角相一致。

上述的成型加工装置,其特点在于:所述旋转机构由蜗杆、蜗轮和转轴组 成,所述蜗杆与所述蜗轮啮合在一起,所述蜗轮固定在与所述转盘键联接的转 轴上。

上述的成型加工装置,其特点在于:所述底盘与所述转盘采用螺栓连接。

上述的成型加工装置,其特点在于:所述焊接装置入口或入孔设置在所述 套筒上方,相对所述管件的半螺距处。