焊管,作为现代工业领域中的重要组成部分,其生产工艺的革新与发展,不仅关乎产品质量的提升,更对工业生产效率与成本控制产生深远影响。本文将深入探讨焊管的三种主要生产工艺,并分析其各自的特点与优势。

首先,我们来探讨第一种生产工艺——高频焊接。高频焊接是一种利用高频电流产生的集肤效应和邻近效应,将待焊接的管材端面加热至熔化状态,随后在压力作用下实现焊接的方法。这种方法具有生产效率高、焊接速度快、热影响区小等优点,广泛应用于大批量生产的中小口径焊管。高频焊接的关键在于对焊接参数的精确控制,包括焊接电流、频率、压力和时间等,以确保焊接质量的稳定与可靠。

其次,我们来看第二种生产工艺——埋弧焊接。埋弧焊接是一种自动或半自动焊接方法,其特点在于焊接过程中焊丝和焊剂被送入焊接区,形成一定厚度的熔渣层覆盖在熔池表面,从而起到保护熔池和防止空气侵入的作用。埋弧焊接具有焊缝质量高、焊接速度快、劳动条件好等优点,特别适用于长距离、大口径的管道焊接。然而,埋弧焊接对设备要求较高,且对焊接材料的选择也较为严格,这在一定程度上增加了生产成本。

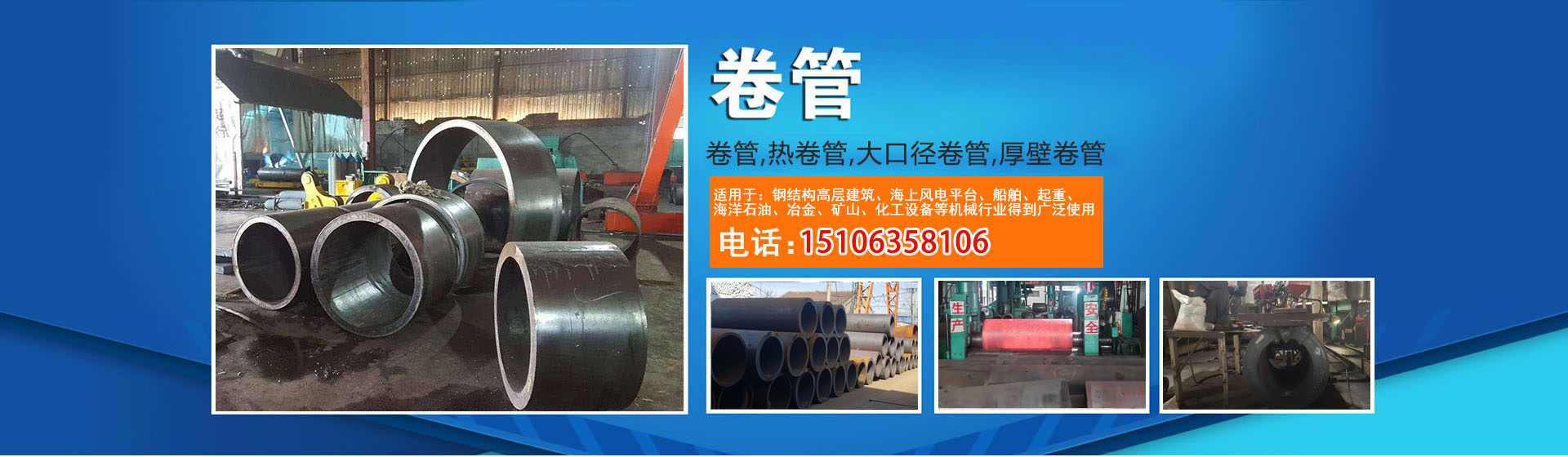

*后,我们来分析第三种生产工艺——螺旋焊接。螺旋焊接是一种采用卷板机组将窄带钢卷成管坯,随后采用双面埋弧焊接方法进行焊接的工艺。螺旋焊接焊管具有生产效率高、原材料消耗少、焊缝质量高等优点,尤其适用于大口径、厚壁钢管的生产。但螺旋焊接焊管在焊接过程中易产生残余应力和变形,需要通过热处理等方法进行消除和调整。

随着科技的进步和工业的发展,焊管生产工艺也在不断创新与优化。未来,我们可以预见,焊管生产工艺将更加智能化、自动化,生产效率和质量将得到进一步提升。同时,随着环保意识的增强,绿色、低碳、环保的焊管生产工艺也将成为研究的热点和未来的发展趋势。

综上所述,焊管的三种主要生产工艺各具特点与优势,高频焊接、埋弧焊接和螺旋焊接在生产实践中均得到了广泛应用。未来,随着科技的进步和工业的发展,焊管生产工艺将不断创新与优化,为工业领域的发展注入新的活力。